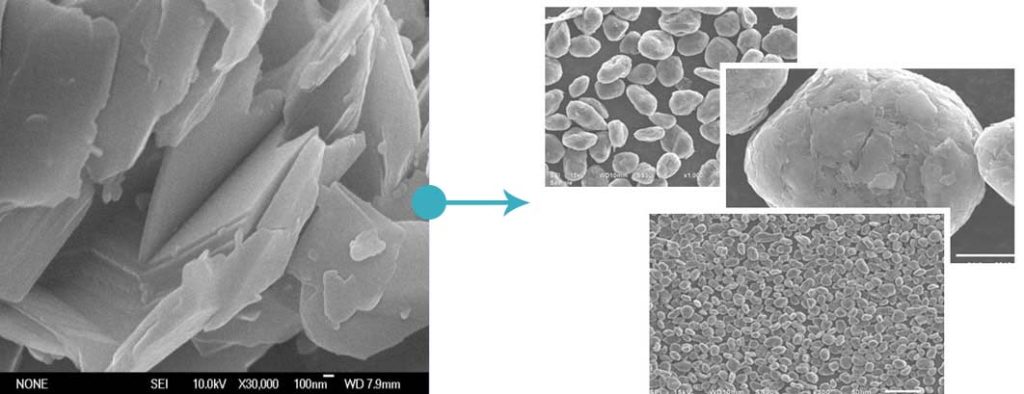

Углеродный материал в настоящее время является основным анодным материалом, используемым в литий-ионных батареях, и его характеристики влияют на качество, стоимость и безопасность литий-ионных батарей.Факторами, определяющими характеристики анодных материалов, являются не только сырье и технологические формулы, но и энергоэффективные технологии измельчения углерода и графита, сфероидизации, формования и сортировки.

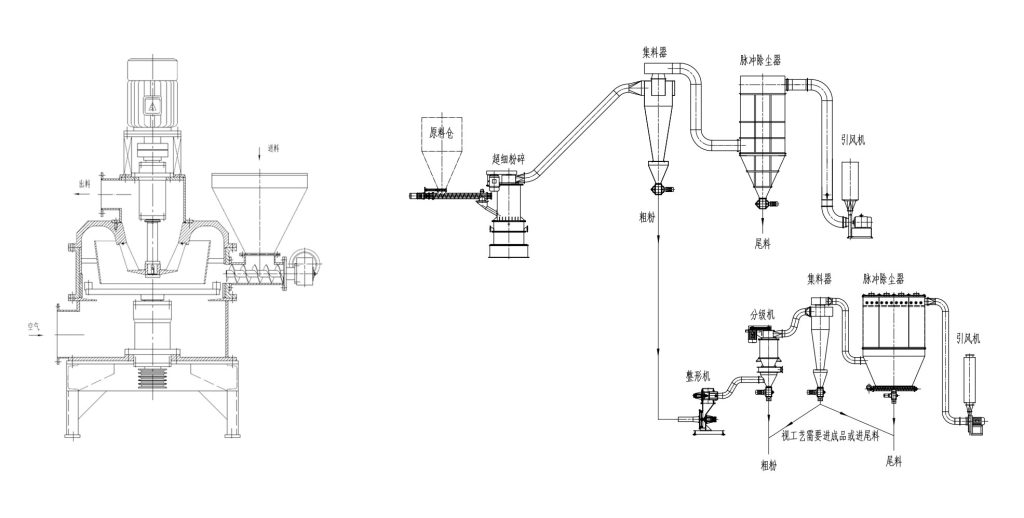

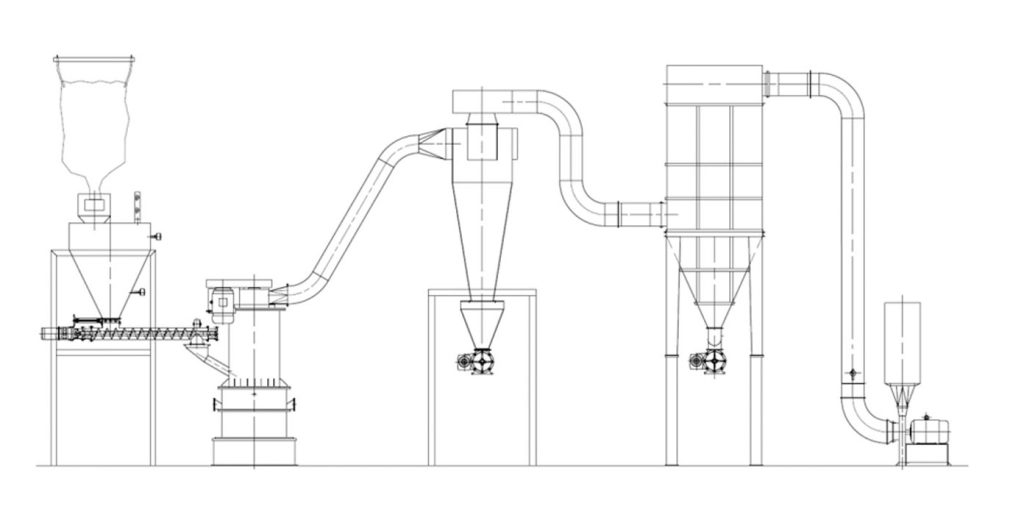

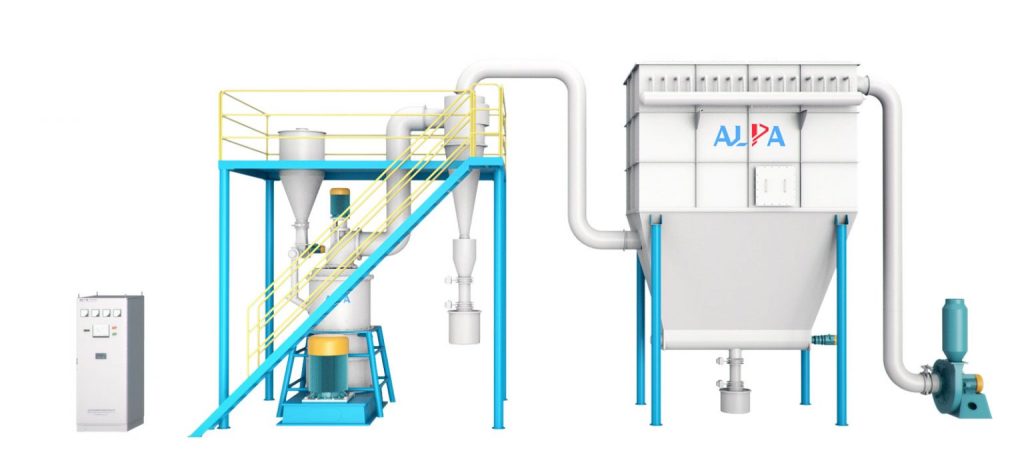

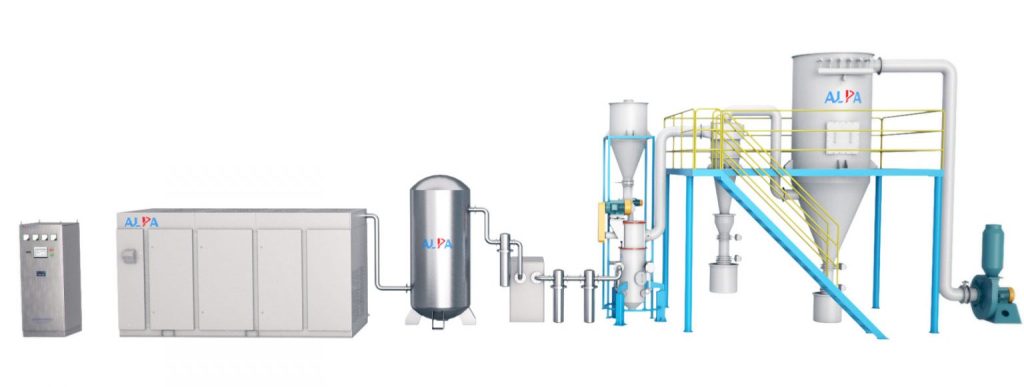

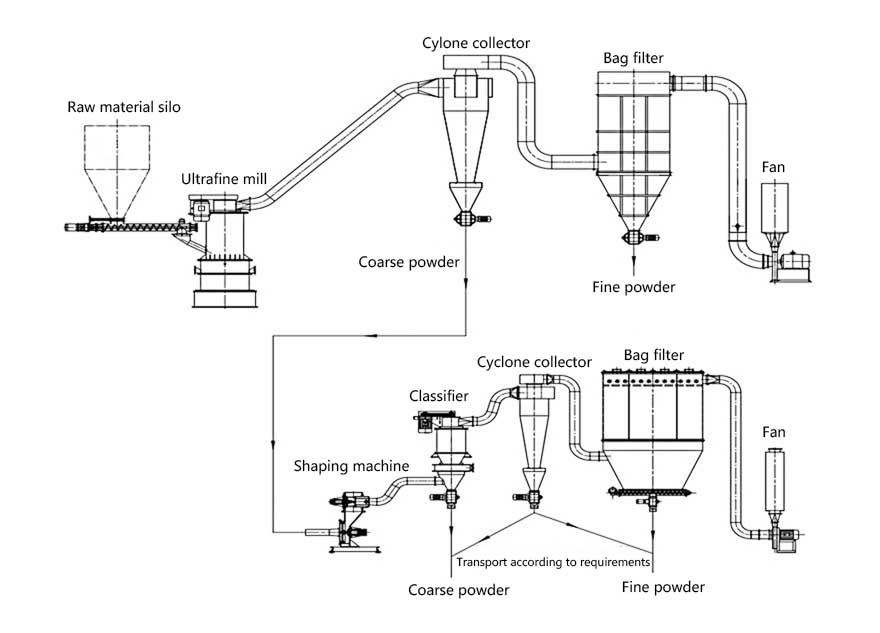

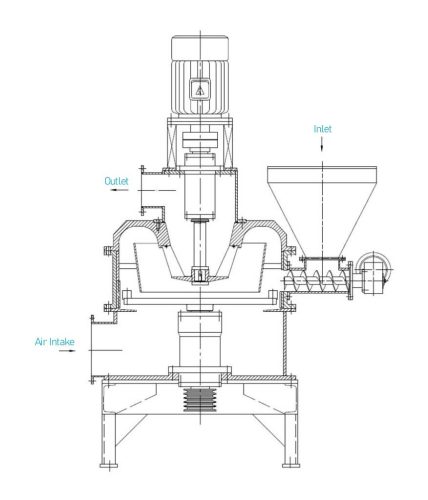

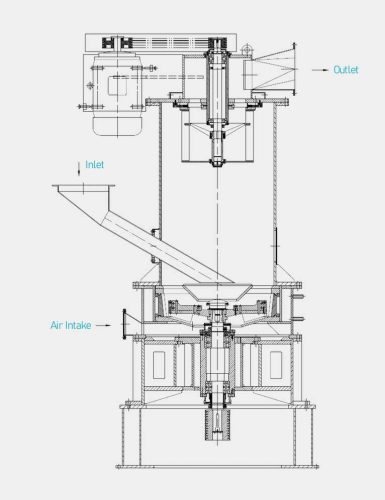

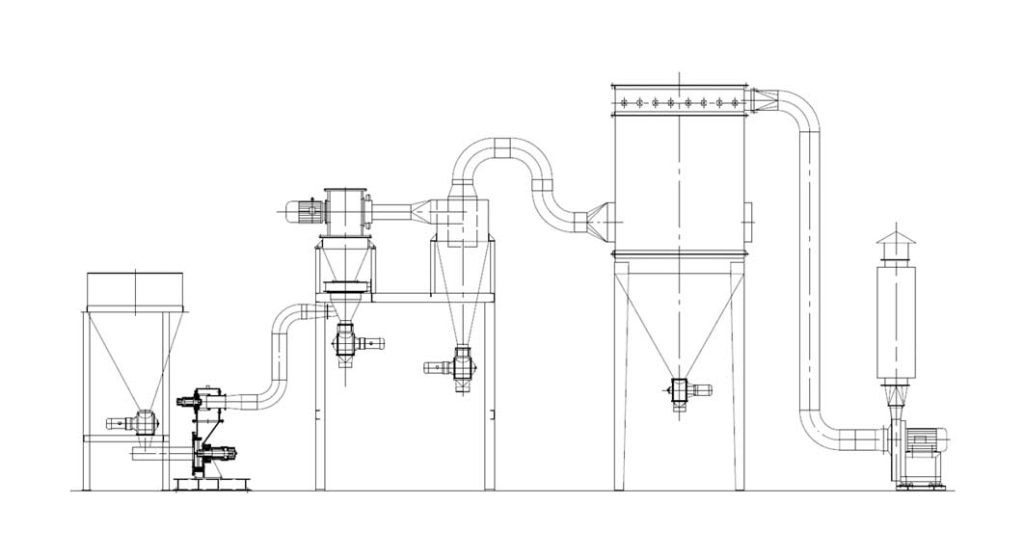

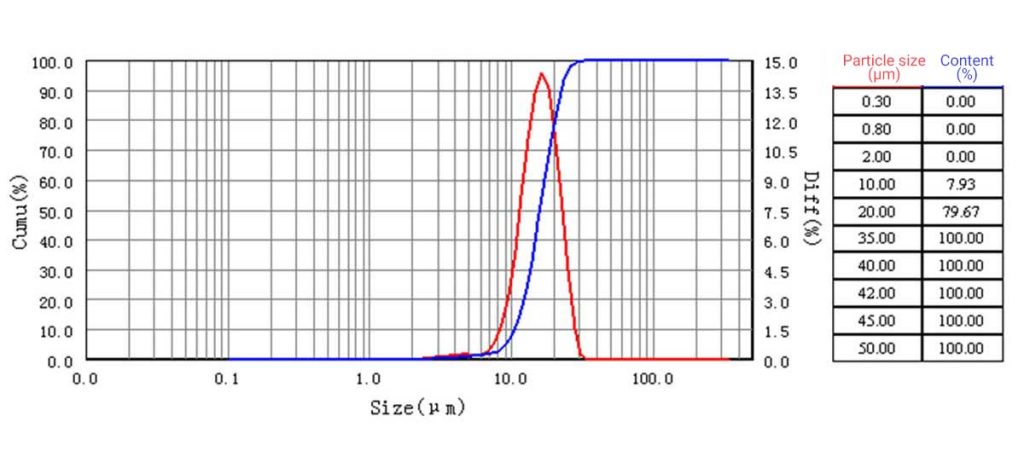

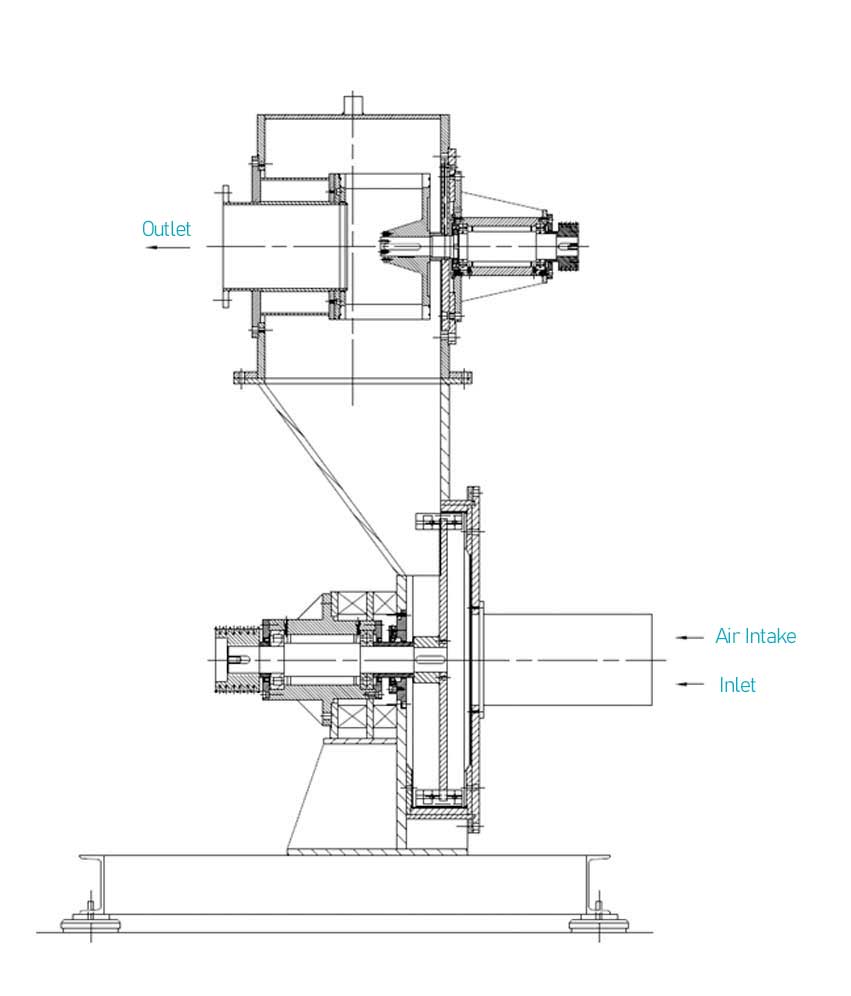

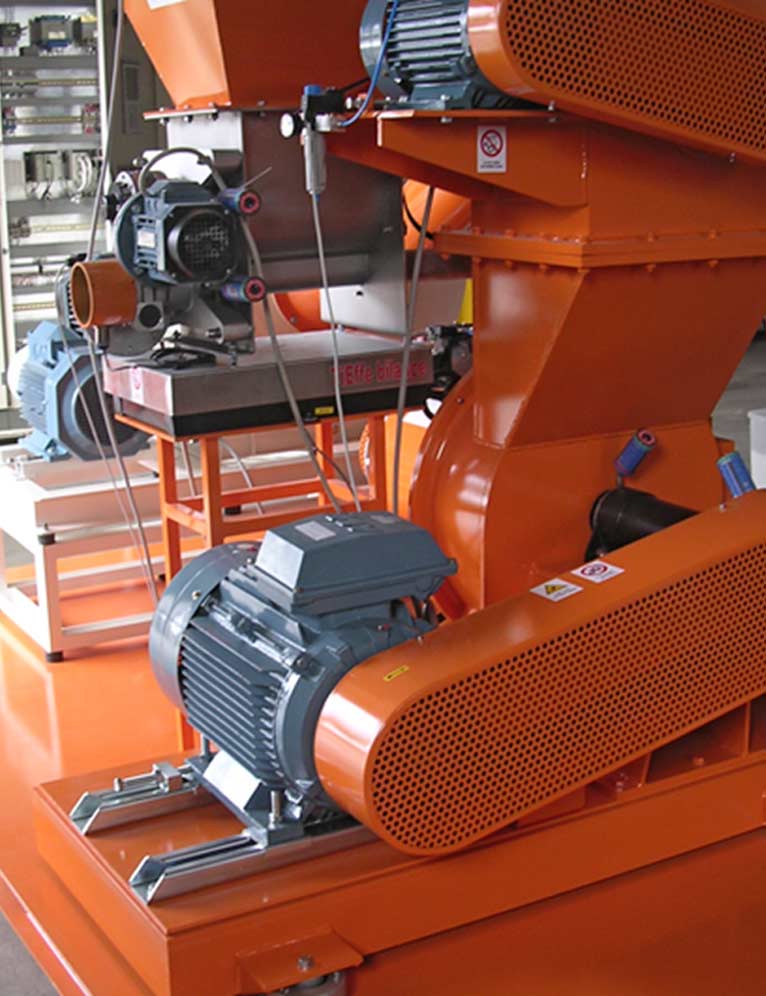

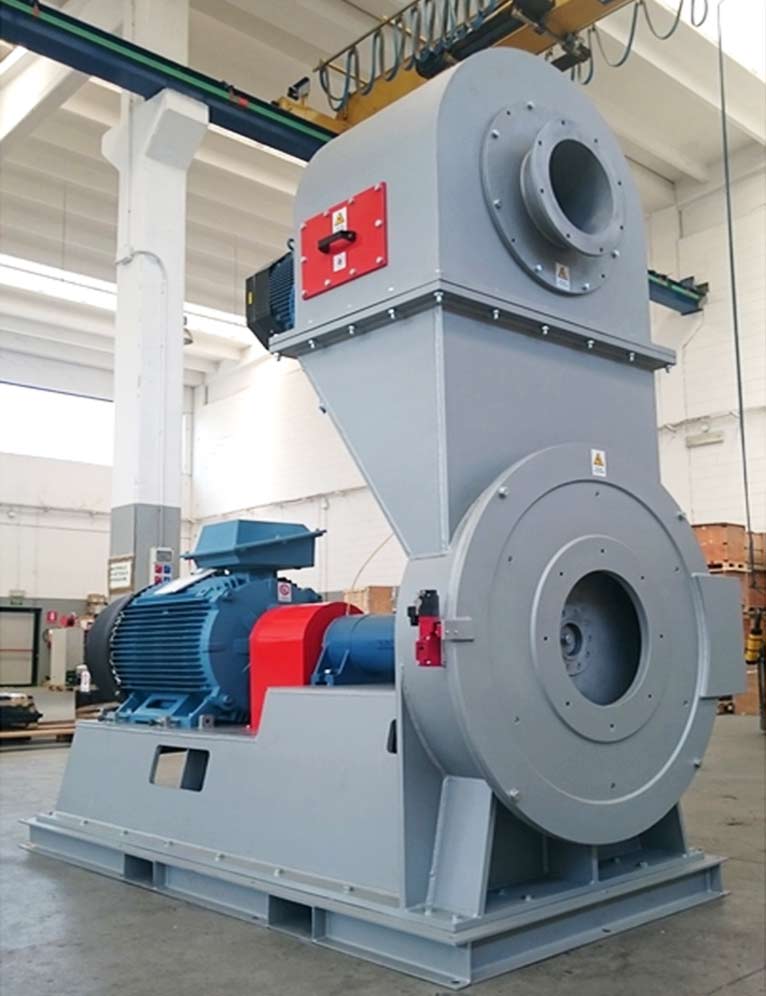

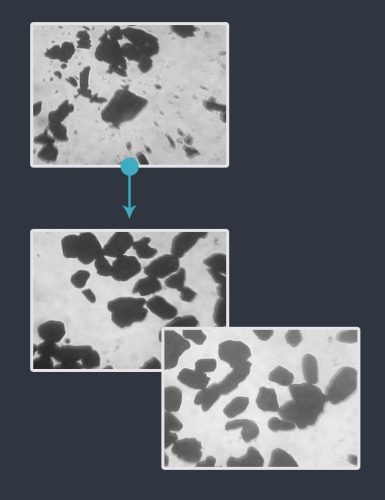

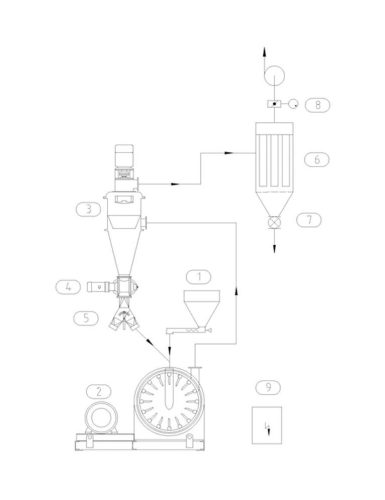

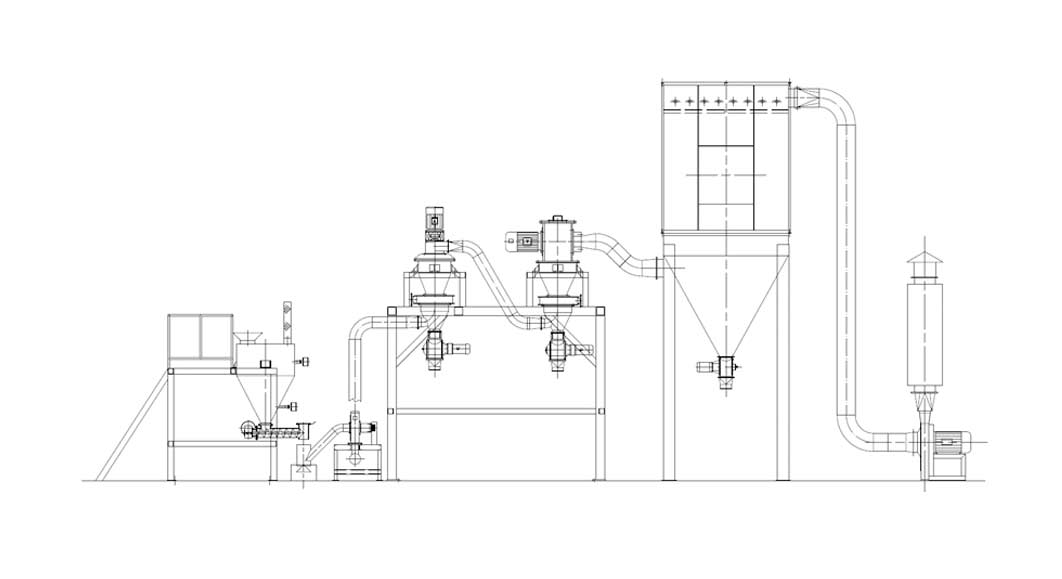

Учитывая тенденцию развития анодных материалов, особенно необходимость повышения эффективности формования и эффекта придания формы более мелким частицам, а также обработки поверхности покрытием, компания ALPA разработала машины для периодической сфероидизации (нанесения покрытий) серии CUM, основанные на модификации поверхности механическим усилием, а также вспомогательных процессах.Серия CUM в основном используется для последующей обработки поверхности после механических дробильно-формовочных машин CSM (мельниц внутренней сортировки) для искусственного и природного графита. Под действием долговременной низкоскоростной механической силы форма поверхности частиц дополнительно восстанавливается, а удельная площадь поверхности значительно уменьшается, в то время как размер частиц порошка изменяется очень незначительно, конечный продукт имеет более высокий выход, или диапазон размеров частиц более узкий, или поверхность частиц лучше покрыта пленкой.