Исходя из глубины технологии обработки порошков и изменений физико-химических и эксплуатационных характеристик порошковых материалов, ультрадисперсные порошки обычно определяются как порошкообразные материалы с размером частиц менее 10 мкм. С развитием науки и техники многие отрасли промышленности и производственные процессы требуют использования твердых материалов в порошкообразной форме в качестве сырья. Эти порошки должны иметь малый размер частиц, высокую чистоту без примесей и определенное распределение частиц по размерам. Поэтому применение технологий и оборудования для ультратонкого измельчения порошков становится все более распространенным, и исследователи уделяют все больше внимания и придают большое значение технологиям и оборудованию для ультратонкого измельчения.

Технология струйного измельчения, как важный метод получения ультрадисперсных порошков, стала одним из предпочтительных методов для разработки различных высокоэффективных микропорошковых материалов.

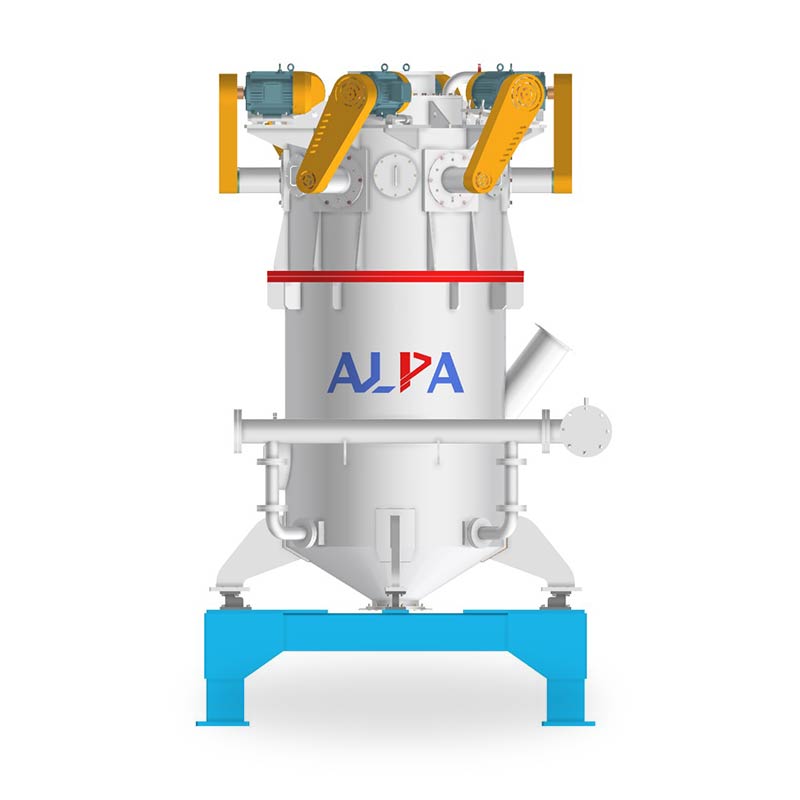

Характеристики струйных мельниц

Струйные мельницы, также известные как мельницы с использованием энергии потока, используют высокоскоростной поток воздуха для создания столкновений, ударов и сдвиговых воздействий между материалом и ударными элементами, что приводит к измельчению. Полученные в результате струйного измельчения продукты имеют равномерную тонкость, узкое распределение частиц по размерам, высокую чистоту, гладкую поверхность частиц, правильную форму и хорошую диспергируемость.

Материал подвергается минимальному загрязнению в процессе измельчения, и процесс может даже проводиться в чистой и стерильной среде. Поэтому его можно применять для ультратонкого измельчения в таких областях, как пищевая и фармацевтическая промышленность, где загрязнение недопустимо. Струйные мельницы не выделяют большого количества тепла в процессе измельчения, что делает их более подходящими для измельчения легкоплавких или термочувствительных материалов по сравнению с другим измельчающим оборудованием. Производственный процесс высоко автоматизирован и может использоваться для крупномасштабного промышленного производства.

Струйное измельчение также может сочетать измельчение с последующими этапами производства, например, одновременно осуществлять измельчение и сушку материала или распылять растворы во время измельчения для покрытия или модификации поверхности порошка. Однако у него есть и недостатки, такие как высокое энергопотребление.

Применение струйных мельниц

В военной и аэрокосмической областях ультрадисперсные порошковые материалы могут использоваться для производства стелс-материалов для самолетов и танков. Ракетное топливо, изготовленное из продуктов, полученных путем струйного измельчения и очистки окислителей и катализаторов, имеет скорость сгорания более чем в два раза выше, чем у обычного топлива.

В электронике ультрадисперсный порошок оксида железа может использоваться для производства высокоэффективных магнитных материалов. Ультрадисперсный порошок диоксида кремния может использоваться для производства высокоэффективных резистивных материалов. Сверхтонкий порошок оксида алюминия высокой чистоты может использоваться для производства сапфировых подложек для светодиодных чипов. Подложки, изготовленные из сверхтонкого порошка, обладают хорошей стабильностью, отличной светопроницаемостью и не поглощают видимый свет. После обработки с помощью технологии струйного измельчения порошок молибдена демонстрирует меньший размер частиц, более узкое распределение частиц по размерам, однородную морфологию и улучшенную насыпную и уплотненную плотность, что делает его более подходящим для производства лампочек, электронных ламп и интегральных схем.

В области новой энергетики материалы, обработанные методом струйного измельчения, имеют мелкий средний размер частиц, узкое распределение частиц по размерам, гладкую поверхность частиц, правильную форму частиц, высокую чистоту, высокую активность и хорошую диспергируемость, что соответствует требованиям для получения электродных материалов, и поэтому широко используются. Типичные материалы, подходящие для струйного измельчения, включают: манганат лития, кобальтат лития, фосфат железа лития, карбонат лития, сферический графит, нефтяной кокс, пековый кокс, тройные материалы, никель-металлогидридные сплавы, оксалат железа, титанат лития и никель-марганат лития.

Технология струйного измельчения является важным техническим средством для обработки микро- и наноразмерных порошков, и ее исследование может эффективно повысить эффективность использования ресурсов.