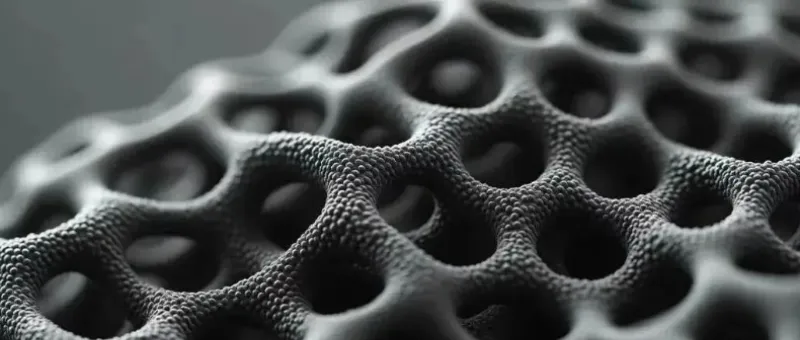

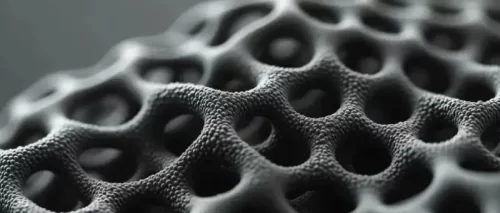

Пористые углеродные материалы – это углеродсодержащие материалы с богатой структурой пор (включая микропоры, мезопоры и макропоры). Высокая удельная площадь поверхности, отличная электропроводность и химическая стабильность делают их идеальными электродными материалами. В аккумуляторных батареях пористый углерод обеспечивает больше активных центров для внедрения и извлечения ионов лития. Кроме того, его пористая структура смягчает изменение объема электродного материала при заряде и разряде, тем самым увеличивая срок службы аккумулятора.

Традиционные пористые углеродные материалы в основном получают из биомассы (например, скорлупы кокосовых орехов и древесины) или ископаемого топлива. Однако источник и качество этого сырья часто нестабильны, что приводит к низкой стабильности характеристик продукта. С другой стороны, пористый углерод на основе смол использует в качестве прекурсоров синтетические смолы или смолы, полученные из биомассы, и изготавливается путем точно контролируемых процессов карбонизации и активации. Он обладает такими преимуществами, как контролируемая структура и высокая чистота.

Классификация и характеристики пористого углерода на основе смол

В зависимости от источника прекурсора пористый углерод на основе смол можно разделить на несколько категорий:

1. Пористый углерод на основе синтетических смол

Фенольная смола в настоящее время является наиболее популярным прекурсором пористого углерода на основе синтетических смол. Сырье для него легкодоступно, а процесс его получения относительно отработан. Фенольная смола обычно изготавливается путем полимеризации в растворе, отверждения, карбонизации и активации. Пористый углерод на основе фенольной смолы может быть изготовлен в форме идеально сферической, квазисферической или блочной формы неправильной формы. Его пористая структура (соотношение микропор и мезопор) легко контролируется, что обеспечивает высокую механическую прочность, отличную устойчивость к набуханию и отличную стойкость к давлению.

Эти свойства имеют решающее значение для анодных материалов на основе кремния и углерода, поскольку кремний претерпевает значительное объемное расширение (примерно на 300%) во время заряда и разряда. Жесткий каркас пористого углерода на основе смолы эффективно подавляет это расширение, повышая стабильность электрода. Исследования показали, что пористый углерод на основе фенольной смолы, используемый в качестве носителя для осаждения кремния, обеспечивает высокоравномерное и стабильное осаждение силана, что обеспечивает кулоновскую эффективность первого прохода, превышающую 88%, и значительно увеличивает срок службы кремний-углеродных анодов.

2. Пористый углерод на основе смол, полученных из биомассы

Это новый экологичный подход, использующий продукты переработки биомассы (такие как производные лигнина и сахара) в качестве сырья для синтеза смол, которые затем карбонизуются для получения пористого углерода. Этот метод сочетает в себе структурную стабильность традиционных материалов на основе смол с низкой стоимостью углерода из биомассы. Разработка компанией Shengquan New Energy такого типа продукта с использованием промежуточных продуктов переработки биомассы является типичным примером данной технологии. Пористый углерод на основе смол, полученных из биомассы, не только более экономически эффективен, но и соответствует концепции устойчивого развития и имеет широкие перспективы применения.

Процесс получения композитных пористых углеродных материалов

Патент компании демонстрирует способ получения композитных пористых углеродных материалов, сочетающий преимущества нескольких технологий. Ключ к получению пористого углерода на основе смолы заключается в выборе полимерных прекурсоров, формовании, отверждении (сшивании), карбонизации и активации. Эти технологические особенности напрямую влияют на структуру, характеристики и стоимость конечного продукта.

1. Синтез прекурсоров

Для синтеза пористого углерода на основе смолы фенольная смола обычно синтезируется путем реакции поликонденсации фенола и формальдегида. С другой стороны, для получения смол из биомассы используется технология переработки биомассы для преобразования продуктов деполимеризации, таких как лигнин и целлюлоза, в сшиваемые смоляные промежуточные соединения.

2. Формование и сферонизация

Сферические пористые углеродные материалы пользуются популярностью у исследователей благодаря высокой плотности утряски и отличным свойствам в качестве электродов. Распылительная сушка — классический метод получения микронных частиц, обладающий такими преимуществами, как простота, низкая стоимость и масштабируемость. В процессе распылительной сушки порошок нанокремния, источник углерода (например, сахароза), дисперсия углеродных нанотрубок и водный раствор КМЦ смешиваются в определённой пропорции и обрабатываются ультразвуком при перемешивании для достижения равномерного распределения. Затем смесь высушивается в распылительной сушилке, образуя микросферы-прекурсоры. Условия распылительной сушки (такие как температура, объём распыляемой жидкости и давление распыления) требуют точного контроля для получения микросфер с желаемой морфологией и структурой.