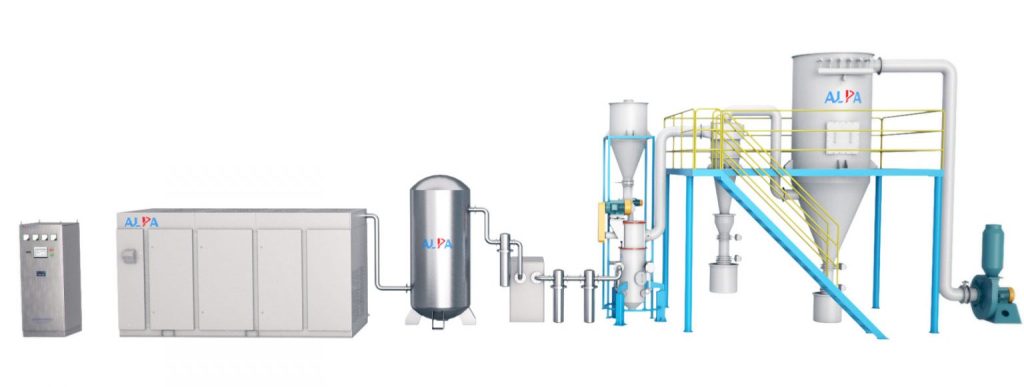

碳材料是目前鋰離子電池使用的主要負極材料,其性能影響著鋰離子電池的質量、成本和安全性。決定負極材料性能的因素不僅是原材料和工藝配方,還有高效節能的碳石墨粉碎、球化、整形和分級技術。

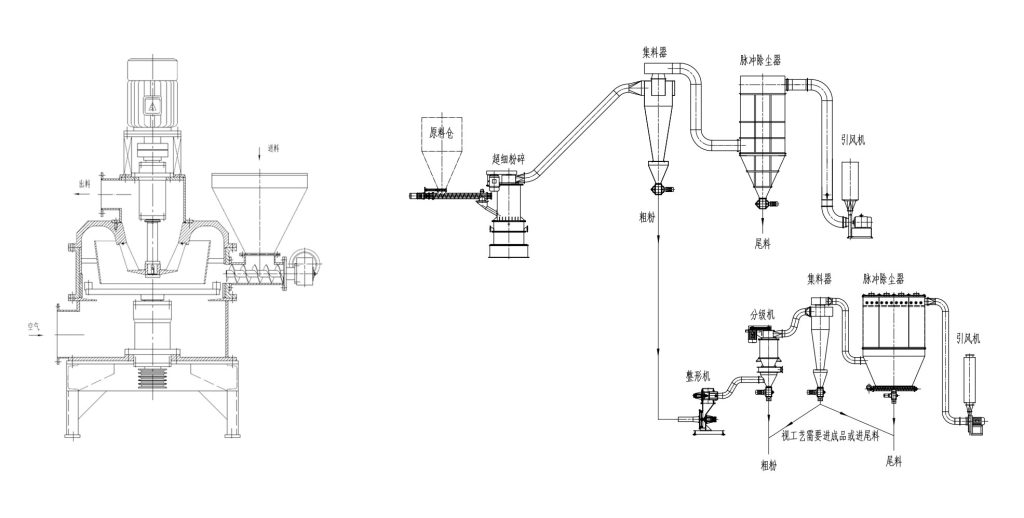

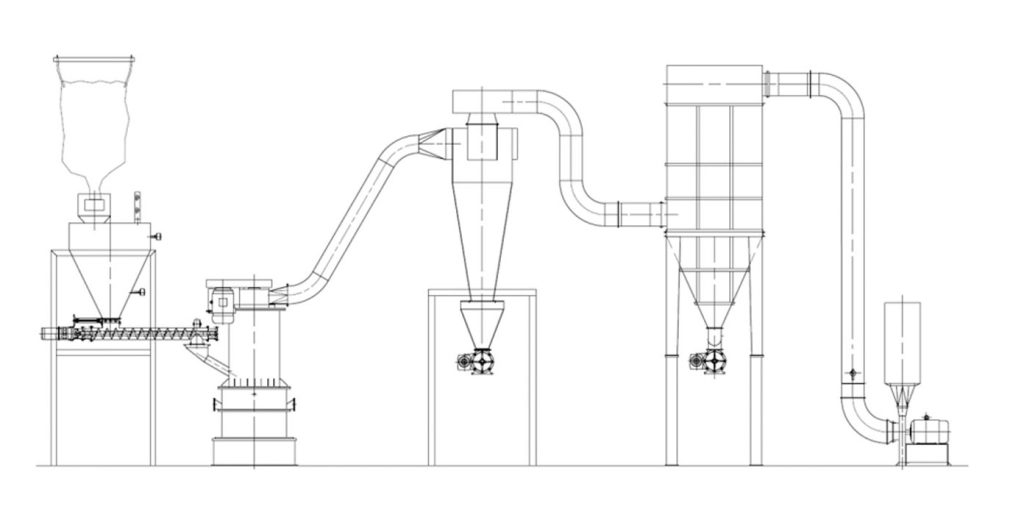

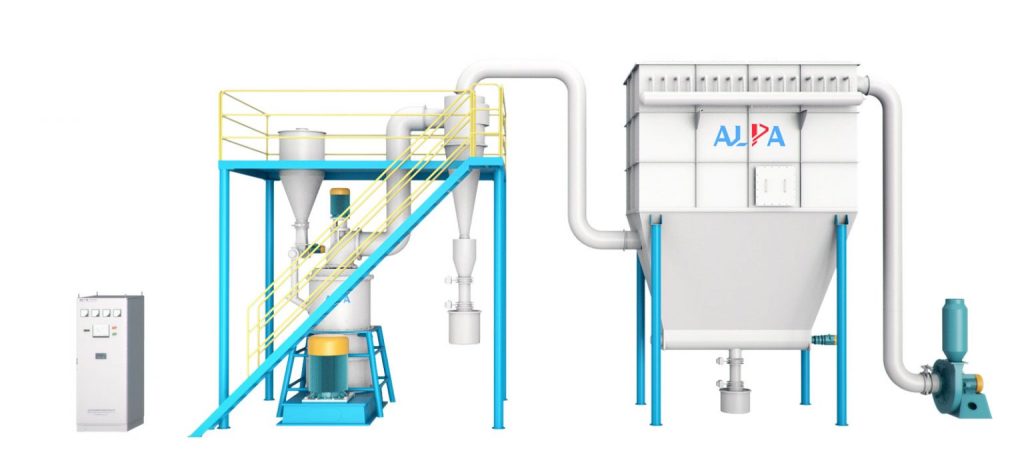

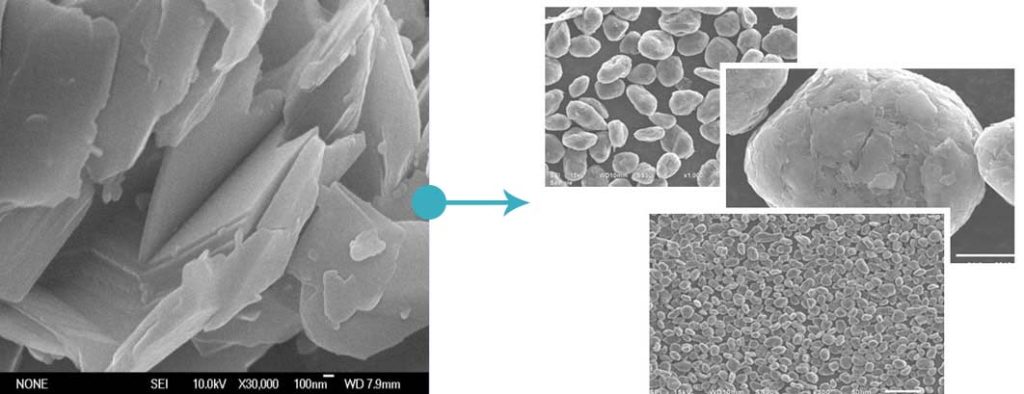

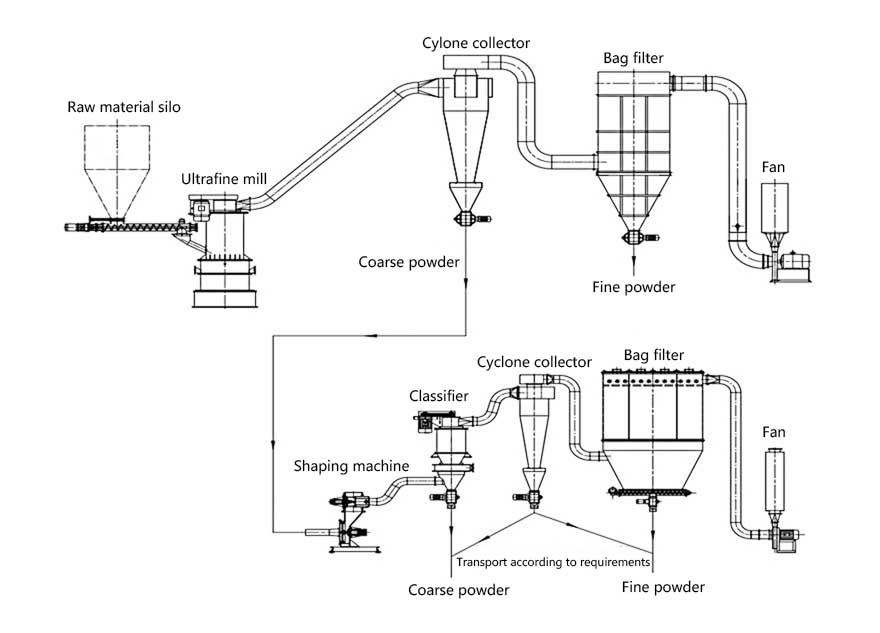

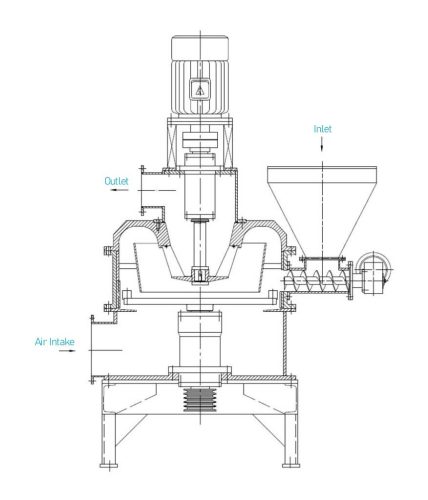

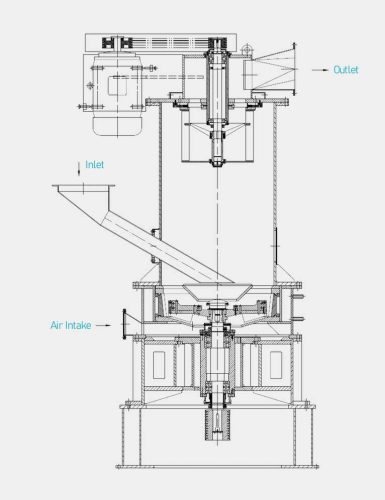

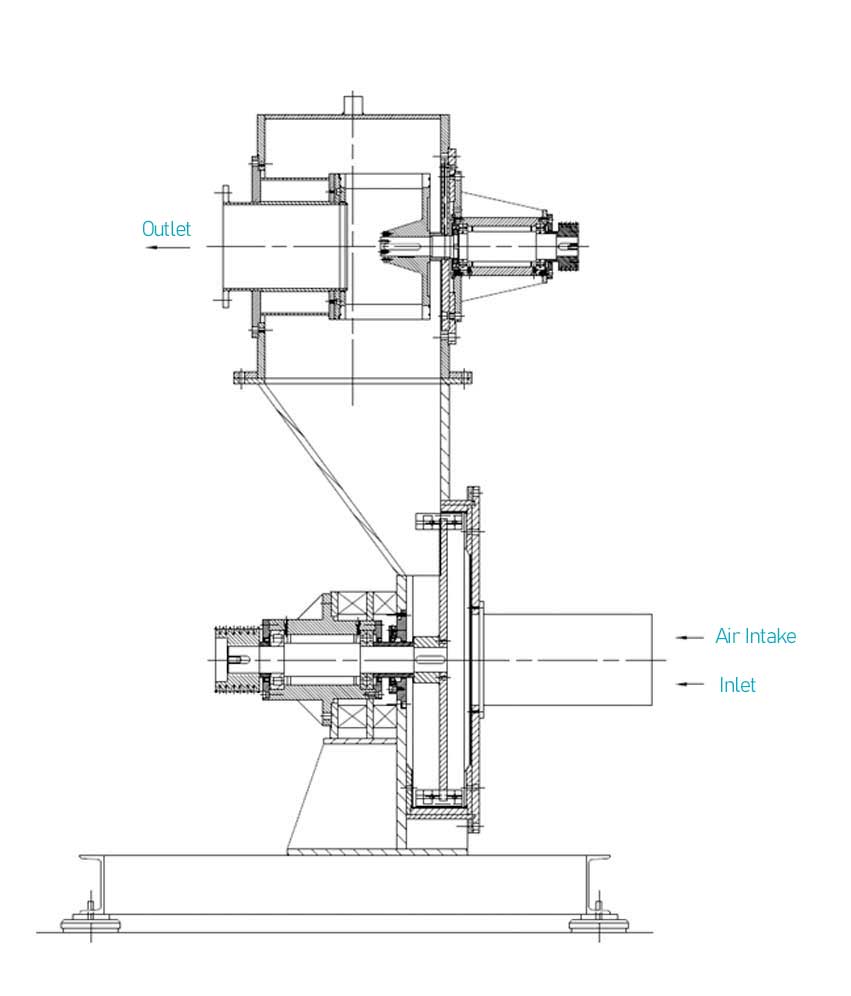

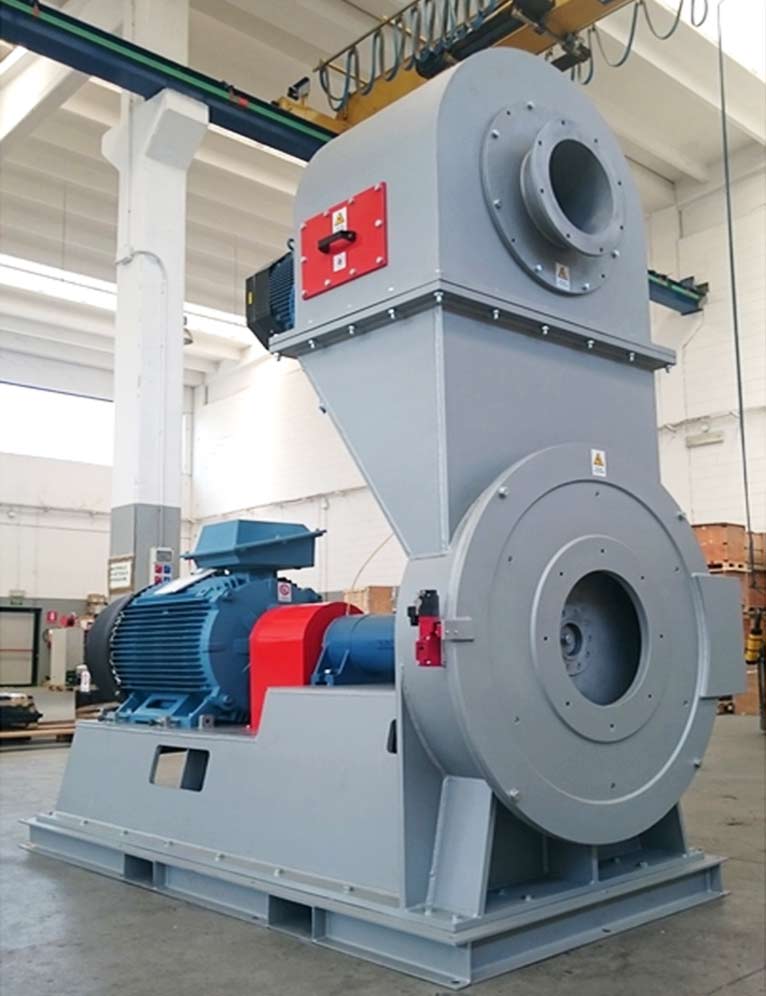

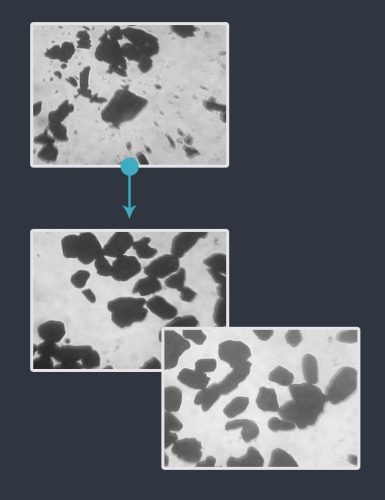

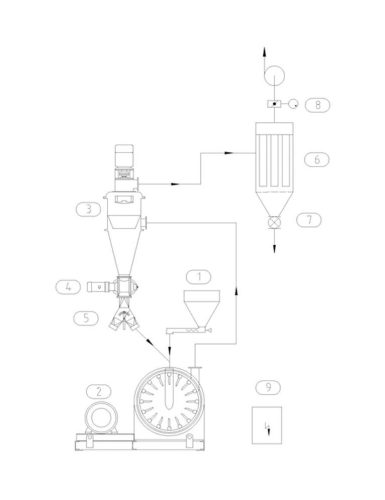

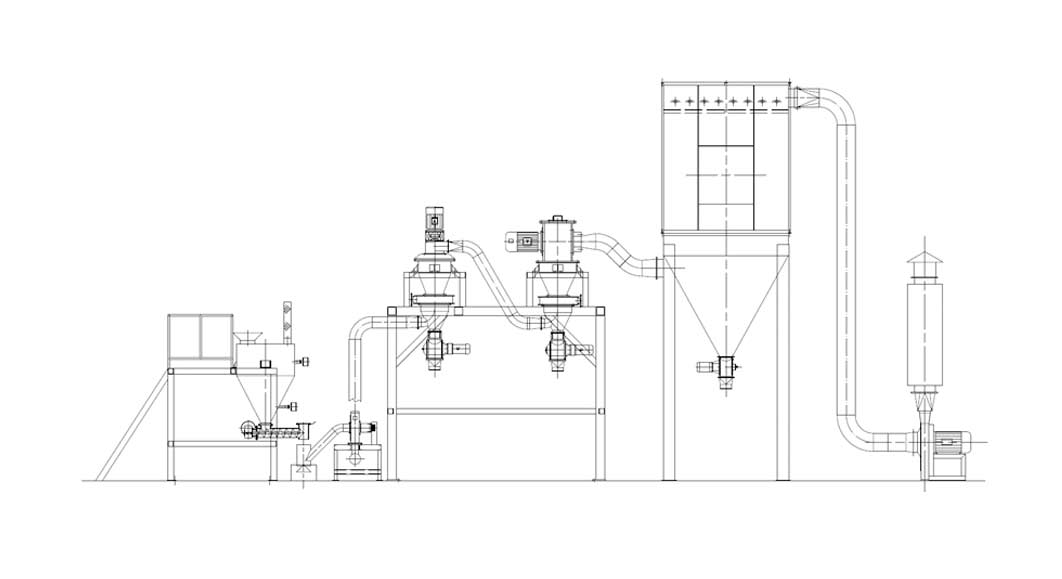

針對負極材料發展趨勢,尤其是提高在更細粒度下的整形效率和整形效果、以及表面包覆處理等需要,埃爾派開發了基於機械力表面修飾的批次式球化(包覆)機CUM系列,以及配套工藝。CUM系列主要用於人造石墨、天然石墨用CSM類機械粉碎整形機(內分級磨粉機)之後的後續表面整形,在長時間的低速機械力作用下,顆粒表面的形狀被進一步修復,比表面積大大降低,而粉體粒徑改變很小,成品得率較高,或者粒度範圍更窄,或者使顆粒表面得到較好的包覆成膜。