鋰電池正極材料微粉碎工藝中常用的設備有氣流粉碎機和機械粉碎機,它們在粉碎原理和粉碎效果上有所不同。 根據物料特性,選擇合適的破碎設備,設定最佳的工藝參數,以滿足產品指標、質量、能耗等的需要。

氣流粉碎機

壓縮空氣經冷凍、過濾、乾燥後,由數個二維或三維噴嘴噴出,形成超音速氣流,注入粉碎室。 氣流的衝擊可使物料流態化。 噴嘴的射流在交匯點相遇,產生劇烈的碰撞、摩擦、剪切,實現顆粒的超細粉碎。 破碎後的物料被上升氣流輸送到分級區,在分級輪離心力和風機吸力的作用下實現粗細顆粒的分離。 顆粒隨氣流進入旋風分級機進一步分離收集,物料中的細粉繼續進入收塵系統除塵。

從氣流粉碎機工藝可以看出,涉及的設備參數有噴嘴直徑、餵料量、粉碎壓力、分級輪線速度、誘導風量等,共同影響產品指標、質量和產量。

設備參數調試流程:

①根據設備型號和預計產能預選噴嘴尺寸;

②根據物料的目標粒度,確定合適的線速度範圍(分級輪轉速);

③根據物料特性(如單晶、多晶、硬粘結、軟粘結顆粒等)確定合適的破碎壓力範圍,破碎壓力過高會產生大量細粉 並且不易去除;

④根據產能需求,優化進料量和誘導風量;

⑤ 根據產能和能耗情況確定是否優化噴嘴直徑。

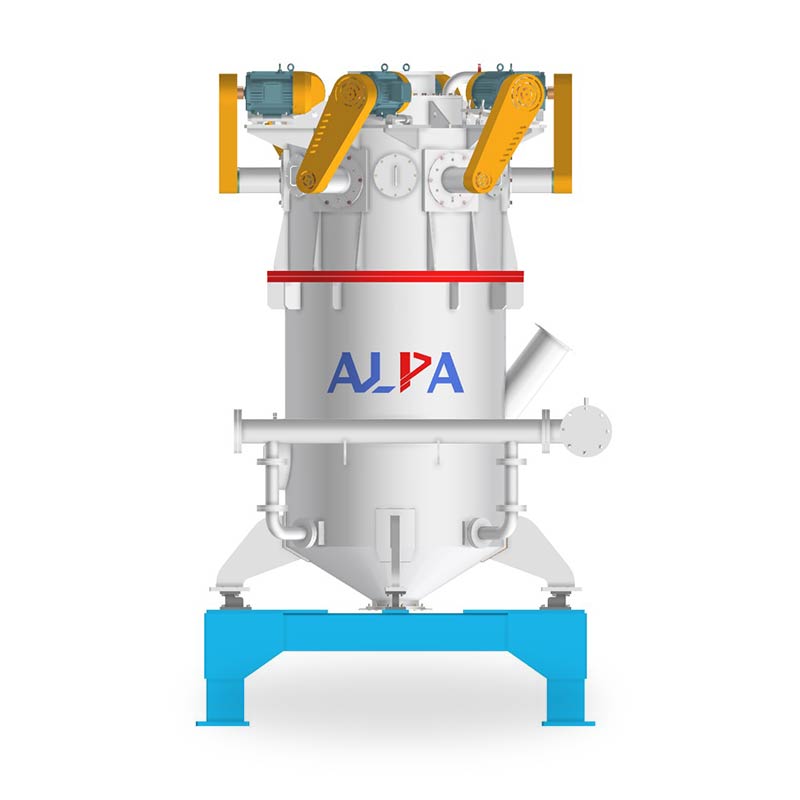

衝擊式粉碎機

物料由給料系統均勻地餵入破碎腔,受到高速旋轉的破碎盤的強烈衝擊,同時受到離心力的作用,與破碎齒圈碰撞, 並受到剪切、摩擦、碰撞等多種綜合力的作用。 破碎,破碎後的物料隨氣流運動到分級區,粗細物料分離,粗料返回破碎腔進行二次破碎。 符合粒度要求的細顆粒隨氣流進入旋風分級機進一步分離收集。 物料中的細粉繼續進入除塵系統進行除塵。

從機械銑削的工藝流程可以看出,設備涉及的參數有給料量、破碎盤線速度、分級輪線速度、引風量等,共同影響 產品指標、質量、產量。

氣流粉碎機和衝擊式粉碎機的粉碎原理不同,決定了其適用範圍、產量和能耗。 從根本上來說,氣流粉碎機是利用超音速氣流使物料之間碰撞來實現顆粒研磨的; 衝擊式粉碎機利用研磨盤帶動物料撞擊研磨柱和研磨室內壁,實現顆粒研磨。

衝擊式粉碎機更適合破碎軟的粘性顆粒(例如多晶)。 對於一些硬內聚性單晶小顆粒,即使將磨盤線速度調到上限,也無法粉碎。 氣流粉碎機既可以粉碎軟內聚顆粒,也可以粉碎硬內聚顆粒(如單晶),但在能耗和成本方面存在缺點。